涂布加工技術:跨行業應用的工藝定制化與核心方法解析

涂布加工技術作為材料改性與新產品開發的核心手段,正深度滲透輕工造紙、電子信息、顯示器件等關鍵工業領域。其核心價值在于通過精準涂覆功能性涂層,賦予基材全新的物理化學特性 —— 從造紙工業中提升紙張印刷適應性,到電子領域優化薄膜導電性能,再到顯示器件中實現納米級功能涂層,涂布技術的工藝精度與定制化能力,直接決定產品的核心競爭力。不同行業的涂層需求差異顯著,從微米級到亞微米級的厚度控制,從單層到十余層的結構設計,推動著涂布工藝向多元化、精準化方向發展。

在造紙工業中,涂布是高端印刷紙生產的關鍵工序。原紙經涂料處理后,白度可從 75% 提升至 90% 以上,致密性顯著增強,耐折度提升 30%,印刷時油墨吸收更均勻。現代造紙設備普遍集成機內涂布機,其涂布幅寬(可達 10-12m)、車速(800-1200m/min)需與抄紙主機精準匹配,確保涂層厚度均勻性(偏差≤±2%)。而特種紙如無碳復寫紙、熱敏記錄紙,則需通過獨立涂布機實現定制化加工,例如無碳復寫紙的微膠囊涂層(厚度 5-8μm),需精準控制涂布量以保證顯色靈敏度,熱敏紙的感熱涂層則對涂布均勻性要求極高,避免出現局部顯色不均。

高分子薄膜深加工領域,涂布技術成為功能化升級的核心路徑。高絕緣性 PET 薄膜經抗靜電涂層處理后,表面電阻可從 1012Ω 降至 10?Ω 以下,滿足電子元器件包裝需求;疏水 PP 薄膜通過親水涂層改性,接觸角從 105° 降至 35°,適配醫療耗材的液體浸潤需求。這類產品的涂層厚度多在 3-20μm,部分高端應用如光學濾光片涂層,厚度需控制在 1-5μm,且要求透光率≥92%。此外,膠帶、磁記錄材料等產品的涂層結構更復雜,膠帶的壓敏膠涂層需兼顧粘性與剝離強度,磁記錄材料的磁性涂層則需保證磁粉均勻分布,這些需求直接驅動了涂布工藝的差異化設計。

平面顯示器件領域,涂布技術正朝著納米級精度突破。防反射涂層、抗劃傷涂層的厚度通常不足 1μm(500-800nm),其中導電氧化銦涂層的厚度僅 300-500nm,卻需實現表面電阻≤100Ω/□的導電性能。彩色膠片的涂層結構更為復雜,多達 12-15 層的功能涂層(每層厚度 0.1-1μm)疊加,需精準控制各層涂布量與界面結合力,避免層間剝離或性能干擾。這些極端要求推動了涂布工藝向高精度、低缺陷方向發展,對涂布設備的穩定性與控制精度提出了嚴苛挑戰。

關鍵詞:非晶硅鋼涂布機

涂布工藝的核心在于 “方法與需求的精準匹配”,目前工業應用的上百種涂布方法,可按涂布量控制邏輯分為四大類,各具適用場景:

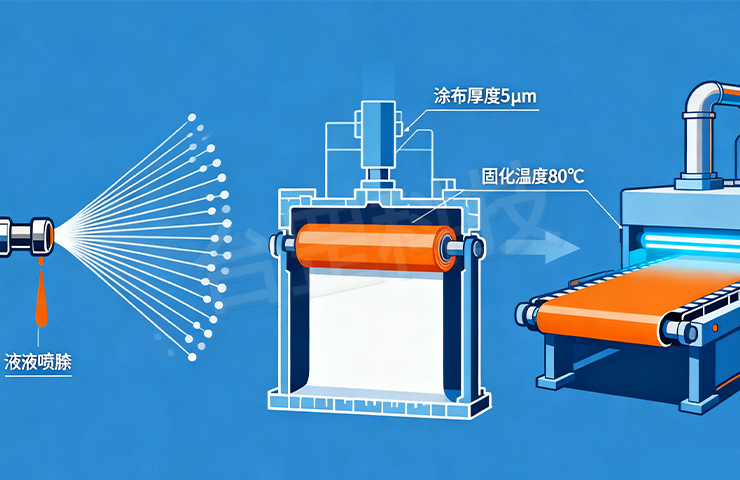

自計量涂布方式:如浸漬涂布、正反輥涂,涂布量由涂布液黏度(50-500mPa?s)、車速(10-50m/min)、輥間間隙(10-50μm)等參數協同決定,適合紙張、織物等大面積基材的初步涂覆,涂層厚度偏差約 ±5%;

計量修飾涂布方式:包括刮刀、氣刀、計量輥涂布,先涂覆過量液膜再通過刮刀刮除、氣刀吹拭等方式控制厚度,刮刀涂布的涂層厚度精度可達 ±3%,適合高黏度涂料(500-1000mPa?s)的涂覆,如造紙工業的機內涂布;

預計量涂布方式:如條縫涂布、坡流涂布、落簾涂布,通過精密供料系統(誤差≤±1%)預先計量涂布液,直接涂覆于基材表面,條縫涂布的涂層厚度均勻性可達 ±2%,適合電子薄膜、顯示器件等高精度需求,落簾涂布則適用于寬幅基材(幅寬≥3m)的高效涂覆;

混合涂布方法:以凹版涂布為代表,結合了自計量與預計量的核心邏輯,通過網紋輥轉移涂料并精準控制涂布量,涂層厚度可在 1-20μm 范圍內靈活調整,適配膠帶、包裝膜等產品的批量生產。

不同涂布方法的特性差異,決定了其行業適配性:浸漬涂布適合低成本、大面積涂覆,條縫涂布主打高精度、低缺陷,凹版涂布兼顧效率與均勻性。未來,隨著新能源、柔性電子等領域的發展,涂層需求將向 “超薄化、多功能化、高均勻性” 方向升級,推動涂布技術向更精準的工藝控制、更高效的設備設計、更環保的涂料體系邁進,持續賦能跨行業產品創新。

Copyright ? 2024 東莞市臺罡科技有限公司 . 粵ICP備2024304045號 .