鋰離子電池極片輥壓模切:工藝核心與高精度控制邏輯

鋰離子電池制造鏈條中,輥壓與模切是極片成型的核心工序,其工藝精細化程度直接決定電池的能量密度、內阻與循環壽命。理想極片需滿足表面平整、厚度一致、光澤均勻、無波浪邊與打皺的嚴苛標準,而這一目標的實現,依賴于對輥壓模切工藝原理、關鍵參數及影響因素的深度把控。以下從技術本質、參數優化、問題解決及發展趨勢等方面,系統拆解工藝要點。

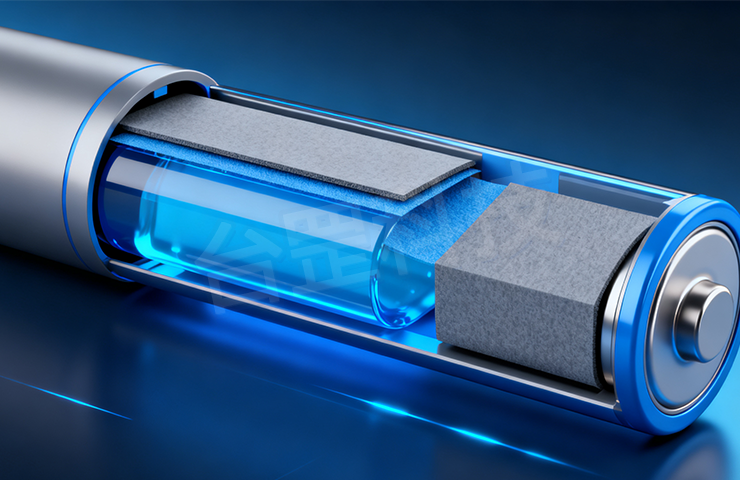

一、工藝原理:輥壓的 “致密化” 與模切的 “精準成型”

輥壓通過機械壓力壓縮涂布后極片,核心作用是提升活性物質與集流體的結合力(使接觸電阻降低 30-50%),精準調控孔隙率(正極 20-35%、負極 25-40%),消除涂布厚度波動(極差≤2μm),并形成粗糙度 Ra≤1.5μm 的穩定表面。其工藝流程分為預壓(消除表面疏松層)、主壓(高線壓力壓縮至目標厚度)、熱壓(可選,改善材料延展性)三階段,對應密度增長的三個時期:初期壓力小幅增加即實現密度快速提升,中期顆粒壓實阻力增大導致密度增速放緩,后期壓力超限后密度趨于平緩。

模切則是在輥壓基礎上,將極片精準裁切為適配電芯裝配的尺寸,需避免產生毛刺、掉粉等缺陷,否則會引發電池內部短路風險。二者協同形成 “致密化 - 精準成型” 的極片制備閉環,直接影響電池的充放電效率與安全性能。

二、關鍵參數:多維度精準調控體系

輥壓核心參數:線壓力需按材料特性差異化設置,正極 2000-4000kN/m、石墨負極 1500-3000kN/m、硅碳負極 800-1500kN/m,壓力過高會導致顆粒破碎(容量損失 5-10%),不足則界面接觸不良。輥縫間隙動態調節精度需達 ±1μm,正極壓縮率控制在 15-25%,負極 20-35%。溫度方面,正極熱軋 80-120℃(降低 PVDF 玻璃化轉變溫度),負極常溫或微熱(40-60℃),避免石墨層間剝離。軋制速度單機架 10-30m/min、雙機架 40-80m/min,波動需≤±0.5%。軋輥表面粗糙度 Ra 控制在 0.1-0.3μm,采用碳化鎢等硬質合金鍍層延長壽命。

模切配套參數:模切刀模精度需達 ±0.01mm,裁切速度與輥壓速度協同(避免極片拉伸),毛刺高度控制在≤5μm,防止刺穿隔膜。模切過程中需維持穩定張力(波動≤±2N),避免極片邊緣起翹或破損。

三、工藝影響因素與過程控制

極片質量受材料特性、設備參數與工藝控制的多重影響:材料端,粘接劑彈性模量與顆粒粒徑分布(影響程度 5 級)直接決定壓實效果;設備端,軋輥表面硬度(HRC≥62)、同軸度(≤5μm)是關鍵保障;工藝端,張力波動、溫度梯度(≤3℃/m)需嚴格管控。

過程控制中,需重點關注五點:一是通過調節軋輥咬入角平衡垂直壓實與縱向延伸,軋輥直徑直接影響咬入角大小;二是保障軋輥母線平行度,確保壓實密度均勻性;三是控制集流體延伸與活性物質顆粒滑移,避免極片平整度受損;四是減少涂布厚度誤差導致的內應力不均;五是熱輥壓可降低變形抗力,減少厚度反彈 50%,提升活性物質結合力,降低軋制力 35%-45%。

四、常見問題與優化方案

生產中易出現的極片打皺、掉粉、毛刺超標等問題,需針對性解決:打皺多因張力不均或軋輥平行度偏差,需校準設備精度并優化張力曲線;掉粉源于壓實密度不足或粘接劑失效,可調整線壓力或更換高性能粘接劑;毛刺超標則需更換模切刀模或優化裁切速度。此外,輥壓后極片厚度反彈可通過熱壓工藝緩解,模切邊緣不齊需校準刀模與極片對中精度。

五、行業現狀與發展趨勢

當前國內鋰離子電池行業存在企業規模小、產業集中度低、標準缺失等問題,輥壓模切設備自動化與精度較日韓高端裝備仍有差距。隨著動力電池對高容量、高性能的需求升級,工藝正朝著三大方向發展:專業化,依托專業研發團隊提升工藝適配性;高精度,通過優化軋輥硬度、光滑度與穩定性,平衡壓實密度與活性物質完整性;全自動,提升設備自動化水平,保障電芯一致性,滿足電池組串聯使用需求。在國家新能源政策扶持下,國內企業需加速裝備升級與標準制定,推動輥壓模切工藝向更高精度、更高效率邁進。

關鍵詞:非晶硅鋼涂布機

輥壓模切工藝的核心價值,在于通過多參數協同實現極片性能的最優化。只有將材料特性、設備精度與工藝控制深度耦合,才能為鋰離子電池的安全與長壽提供堅實保障,助力新能源產業高質量發展。

Copyright ? 2024 東莞市臺罡科技有限公司 . 粵ICP備2024304045號 .